الحماية الأساسية لقارورة الحبر: فك شفرة القوة القصوى لأحبار المذيبات وأحبار التسامي وأحبار الأشعة فوق البنفسجية — من الثبات والانسيابية إلى حماية رأس الطباعة

في مجال الطباعة الصناعية والإنتاج الإبداعي، فإن قيمة أحبار المذيبات وأحبار التسامي وأحبار الأشعة فوق البنفسجية تمتد بعيدًا عن مجرد “عرض الألوان”. بالنسبة للمستخدمين، فإن ثبات الحبر، وانسيابية الطباعة، وقدرة الحبر على حماية رأس الطباعة هي العوامل الأساسية التي تحدد كلًا من تجربة المستخدم والتكاليف:

الثبات يعني تجنب التفاوت في الألوان بين الدفعات المختلفة والترسيب أثناء التخزين، مما يقلل من هدر المواد الناتج عن تدهور الحبر؛

الانسيابية تعني القضاء على انسداد رأس الطباعة، وانقطاع تدفق الحبر، وخسائر إعادة العمل، مما يضمن كفاءة الإنتاج؛

حماية رأس الطباعة تؤثر مباشرةً على عمر المعدات، وتقلل من النفقات التي قد تصل إلى آلاف اليوانات المخصصة عادةً لإصلاح أو استبدال رؤوس الطباعة.

اليوم، سنقوم بتحليل كيفية تحقيق هذه الأنواع الثلاثة من الحبر للهدف النهائي المتمثل في “الثبات والانسيابية وحماية رأس الطباعة” من خلال التركيبة، والمواد الخام، وعمليات الإنتاج، ومراقبة الجودة — مستعرضين هذه الأبعاد الثلاثة الأساسية بالتفصيل.

I. التركيبة: “الإطار الأساسي” لأنواع الحبر الثلاثة، الذي يحدد نغمة الثبات والانسيابية وحماية رأس الطباعة

التركيبة هي “المصدر” للأداء الأساسي للحبر. ووفقًا لسيناريوهات التطبيق الفريدة لأحبار المذيبات وأحبار التسامي وأحبار الأشعة فوق البنفسجية، يركز منطق البحث والتطوير لدينا على “موازنة الثبات وتوافق رأس الطباعة”، مما يضمن عدم حدوث ترسيب أو انسداد على المستوى الجزيئي، ويحقق 适配 (التوافق) الدقيق مع رأس الطباعة لتجنب التعارضات في الأداء.

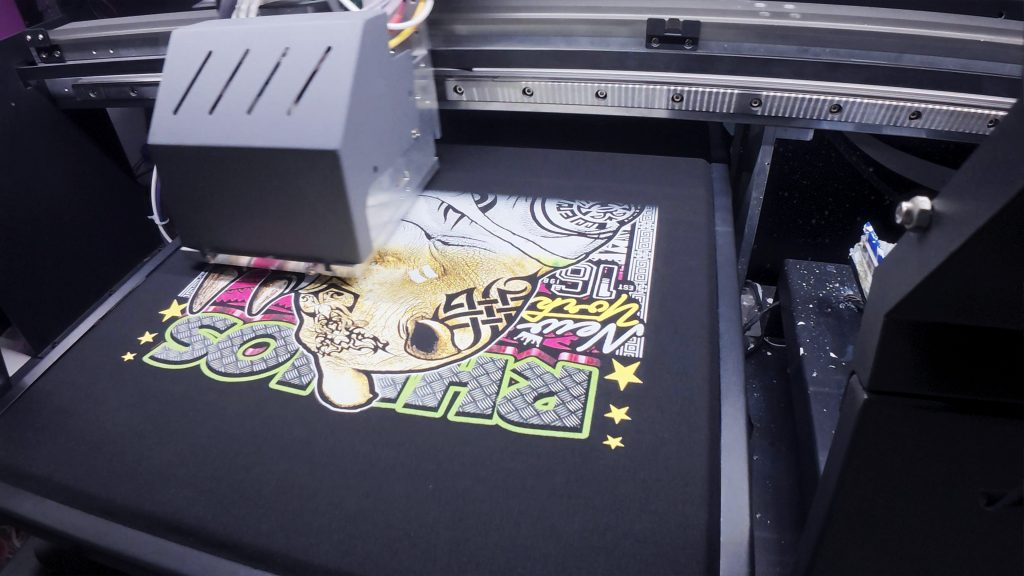

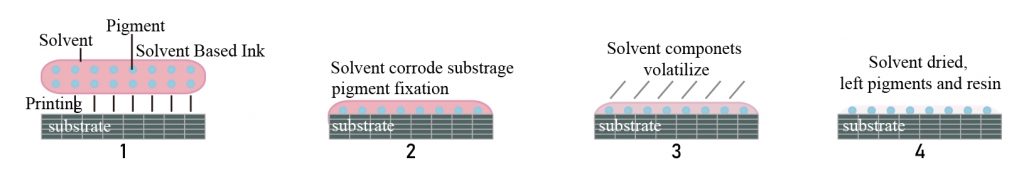

أحبار المذيبات: صُمّمت للاستخدام الخارجي طويل الأمد (مثل اللوحات الإعلانية، وتغليف المركبات)، وتتميز تركيبتها بـ”مثبتات تشتيت طويلة المفعول + مذيبات ترطيب عالية الأداء”، مما يمنع الانفصال أو الترسيب حتى بعد 18 شهرًا من التخزين — مما يجنب بشكل فعّال التباين في ألوان الطباعة الناتج عن عدم تجانس تركيز الحبر. بالإضافة إلى ذلك، يتم التحكم بدقة في لزوجة الحبر ضمن النطاق 15–20 سنتي بواز، مع معايير مُحسّنة لتوتر السطح. ويضمن ذلك تدفق الحبر بسلاسة عبر تجويف رأس الطباعة دون التصاقه بالجدران أو ترك بقايا، ويقلل من تآكل الحشوات المطاطية لرأس الطباعة الناتج عن المذيبات، ويمدّد عمر رأس الطباعة بأكثر من 30%.

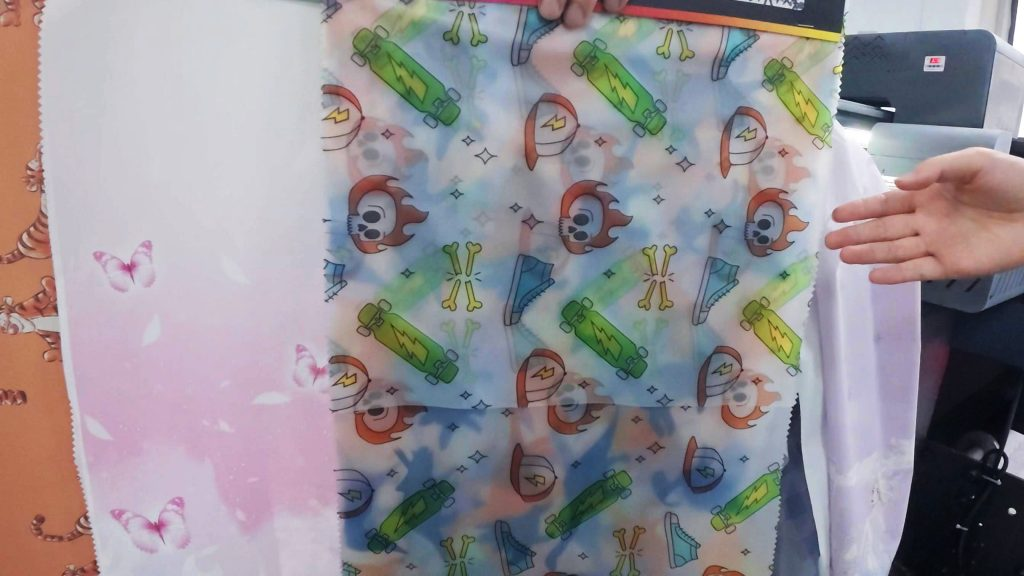

أحبار التسامي: صُمّمت للطباعة المستمرة عالية التكرار في نقل الصور على النسيج (مثل القمصان والأكواب)، وتتبنى تركيبتها نظامًا “منخفض اللزوجة وعالي التشتيت” مدمجًا مع “مواد مضادة للتبلور”. وهذا يمنع جذريًا تبلور الصبغة وانسداد الفوهات الدقيقة (20–50 ميكرومتر) لرأس الطباعة. وللمواكبة مع الخصائص الكهروضغطية لرؤوس طابعات التسامي، يتم تحسين استجابة الحبر الكهروضغطية بشكل إضافي، مما يضمن أن الخطأ في حجم كل قطرة حبر لا يتجاوز 2% — مما يجنب انقطاعات الإنتاج الناتجة عن انقطاع تدفق الحبر ويقلل من التآكل الناتج عن عمليات التنظيف المتكررة لرأس الطباعة.

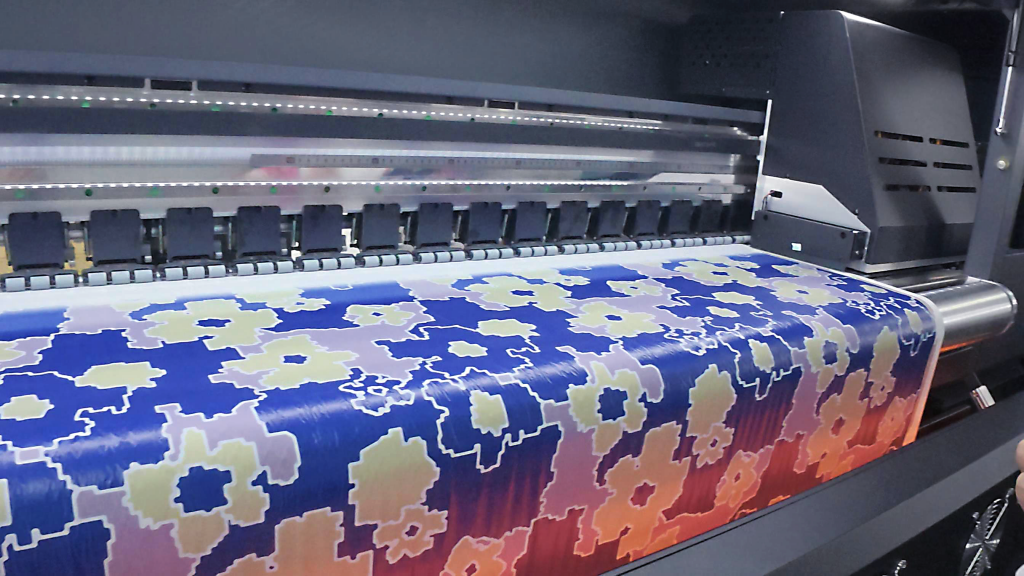

أحبار الأشعة فوق البنفسجية: صُمّمت للطباعة الصناعية الضخمة على الأسطح غير الماصة (مثل الزجاج والمعادن)، وتستخدم تركيبتها مزيجًا من “راتنج منخفض الانكماش + مُبدئ ضوئي عالي الكفاءة” لمنع تشقق الطلاء بعد المعالجة. ويضمن تصميم خاص لهيكل ثيكسوتروبي أن يظل الحبر لزجًا قليلاً أثناء السكون (لمنع الترسيب) وأن يصبح سائلًا فورًا تحت ضغط رأس الطباعة أثناء الطباعة (لضمان تدفق سلس) — مما يضمن كلًا من ثبات التخزين طويل الأمد وانعدام انسداد الفوهات. علاوةً على ذلك، يُضاف “عامل حماية لرأس الطباعة” لتكوين طبقة رقيقة جدًا على مقياس النانو على سطح رأس الطباعة، تُعزل الضوء فوق البنفسجي والراتنج عن تآكل رأس الطباعة وتبطئ من شيخوخته.

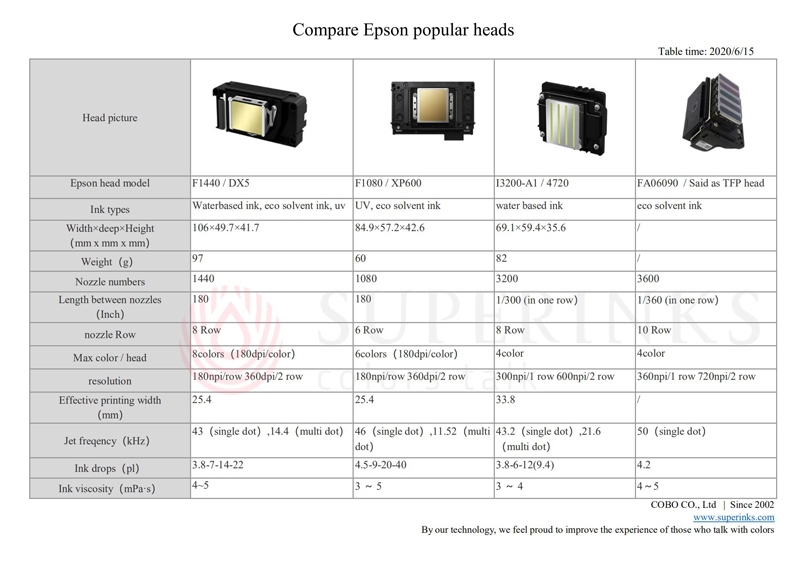

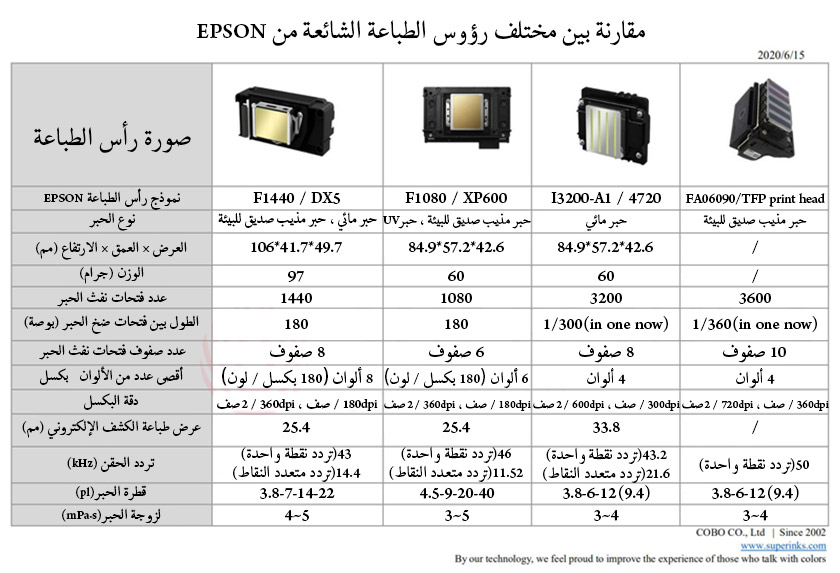

مسترشدين بالمبدأ الأساسي “الثبات والانسيابية وود رأس الطباعة”، اختبر فريق البحث والتطوير لدينا أكثر من 100 طراز من رؤوس الطباعة الشائعة (مثل إبسون وريكو وكونيكا). ومن خلال محاكاة ظروف الطباعة عبر درجات حرارة ورطوبة مختلفة، نضمن أن الأنواع الثلاثة من الحبر تحقق توافقًا يزيد عن 99% مع رؤوس الطباعة — مما يلغي خطر “الانسداد وتلف رأس الطباعة” منذ مرحلة التركيبة.

II. المواد الخام: “خط الأساس الجودة” لأنواع الحبر الثلاثة، الذي يبني أساسًا متينًا للأداء الأساسي

المواد الخام عالية الجودة هي العمود الفقري لـ”الثبات والانسيابية وحماية رأس الطباعة”. يمكن أن تؤدي الشوائب أو المكونات رديئة الجودة إلى ترسيب الحبر، أو انسداد رأس الطباعة، أو حتى التآكل الميكانيكي لرأس الطباعة. بناءً على الخصائص الفريدة لكل نوع من الحبر، وضعنا “معايير فحص صارمة متعددة الأبعاد” للمواد الخام لتقليل مخاطر الأداء من المصدر.

أحبار المذيبات: تستخدم الصبغات “جسيمات كروية نانوية” (يتم التحكم بدقة في حجم الجسيمات بين 50–80 نانومتر) ذات هياكل متجانسة وخالية من الحواف الحادة — مما يمنع خدش فوهات رأس الطباعة أثناء القذف بسرعة عالية. ويتم معالجة كل دفعة من الصبغات معالجة احترافية مضادة للكهرباء الساكنة لتجنب التكتل والانسداد. والمذيبات من نوع صناعي عالي النقاء ومنخفض الشوائب (محتوى الشوائب ≤ 0.1%)، مما يقلل من تراكم الشوائب في رأس الطباعة. والراتنجات “مرنة ومقاومة للتآكل”، مما يعزز التصاقها بالأسطح الخارجية ويتجنب التفاعلات الكيميائية مع المكونات المعدنية لرأس الطباعة.

أحبار التسامي: الصبغات “عالية النقاء وسهلة الذوبان” (نقاوة ≥ 99.5%)، ولا تحتوي على جسيمات غير قابلة للذوبان لمنع الانسدادات العنيدة في رأس الطباعة. والمذيبات منخفضة التطاير وبطيئة الجفاف وصديقة للبيئة — مما يمنع جفاف الحبر وتكوّن القشور على سطح رأس الطباعة ويقلل من تكرار التنظيف بنسبة 50%. والمشتتات مصنوعة من بوليمرات، وتستفيد من تأثيرات الحجب الفراغي للحفاظ على تشتت الصبغات بشكل متجانس لمدة 12 شهرًا دون تكتل أو ترسيب.

أحبار الأشعة فوق البنفسجية: الراتنجات من نوع خاص منخفض اللزوجة ومنخفض التهيج — مما يضمن تدفقًا جيدًا دون تآكل تجويف رأس الطباعة. والمبدئات الضوئية من نوع منخفض المخلفات، ولا تترك جزيئات صغيرة زائدة بعد المعالجة لمنع انسداد القنوات الدقيقة لرأس الطباعة. والصبغات مقاومة للأشعة فوق البنفسجية وخالية من الغبار، وتخضع لثلاث جولات من التنقية (الترشيح + الطرد المركزي + الغربلة الدقيقة) قبل الإنتاج لإزالة جسيمات الغبار الدقيقة — مما يقلل من مخاطر الانسداد من المصدر.

يجب أن تخضع جميع المواد الخام لـ”اختبار محاكاة عينة الحبر” قبل دخولها المصنع: يتم خلط المواد الخام في عينات حبر وفقًا لنسبة التركيبة الفعلية، ثم يُجرى اختبار ثبات لمدة 72 ساعة، ثم يُطبَع باستخدام معدات رأس طباعة قياسية. ولا تُعتمد المواد الخام للإنتاج إلا بعد التأكد من عدم وجود ترسيب أو انسداد أو تآكل.

III. عملية الإنتاج: “ضمان الدقة” لأنواع الحبر الثلاثة، حيث تحدد التفاصيل الأداء

التركيبات والمواد الخام الممتازة تتطلب عمليات إنتاج متطورة لتصبح أحبارًا جاهزة تقدم “الثبات والانسيابية وحماية رأس الطباعة”. ووفقًا لخصائص كل نوع من الحبر، طوّرنا خطوط إنتاج حصرية — من الطحن والتشتيت والخلط إلى الترشيح — مع تركيز كل خطوة على “تقليل مخاطر رأس الطباعة وتعزيز الثبات”، ورفض الإنتاج الموحّد.

أحبار المذيبات: نستخدم عملية “طحن أفقي + تشتيت عالي السرعة + ترشيح ثلاثي المراحل”:

يعمل جهاز الطحن الأفقي بسرعة 600 دورة في الدقيقة لمدة 2.5 ساعة لضمان جسيمات صبغ متجانسة (بدون مسحوق ناعم ناتج عن طحن مفرط)؛

يخلط جهاز التشتيت عالي السرعة بسرعة 1000 دورة في الدقيقة لمدة ساعة واحدة لضمان دمج المكونات بشكل كامل؛

يتم الترشيح عبر أغشية مقاومة للمذيبات (1.0 ميكرومتر ← 0.45 ميكرومتر ← 0.22 ميكرومتر) لإزالة جميع الشوائب والجسيمات الكبيرة؛

تُجرى عملية إزالة الفقاعات تحت فراغ (-0.09 ميغاباسكال) لإزالة الفقاعات الدقيقة، مما يمنع “تناثر الحبر” أو “انقطاعه” أثناء الطباعة.

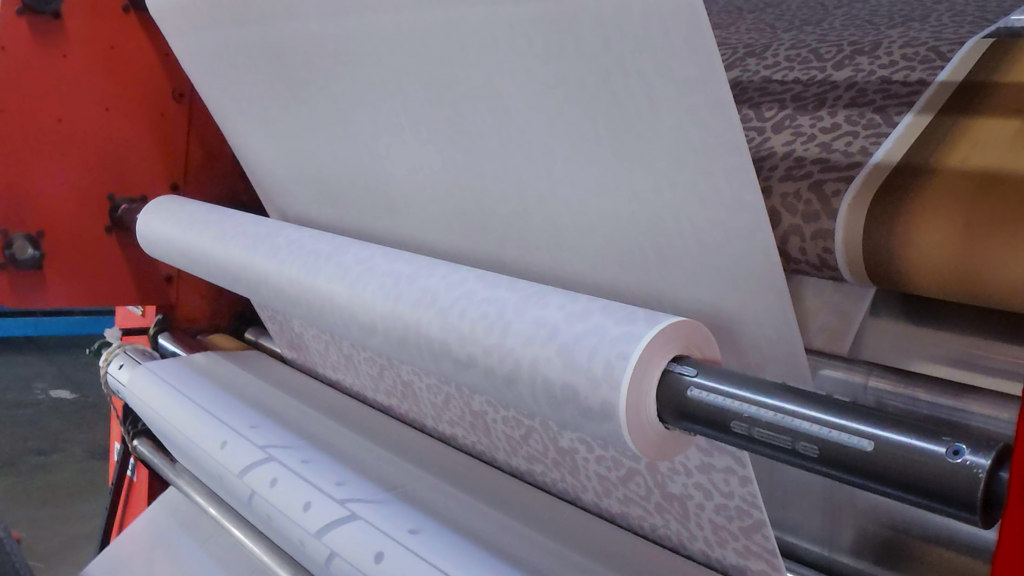

أحبار التسامي: نتبنى عملية “طحن أولي بالسلة + طحن دقيق عمودي + ترشيح دوري ثلاثي المراحل”:

يقوم جهاز الطحن بالسلة بتشتيت أولي للصبغات، يليه جهاز طحن عمودي يعمل بسرعة 800 دورة في الدقيقة لمدة 1.5 ساعة لتنقية جسيمات الصبغ إلى 30–50 نانومتر (مطابقة لحجم فوهات رأس الطباعة)؛

يخلط جهاز التشتيت عالي السرعة بسرعة 1200 دورة في الدقيقة لمدة ساعة واحدة لضمان اندماج كامل بين الصبغات والمذيبات (بدون تكتل)؛

تُستخدم أغشية ترشيح محبة للماء لتجنب امتصاص الصبغات على سطح الغشاء (لمنع عدم تجانس التركيز والتباين في ألوان الطباعة).

أحبار الأشعة فوق البنفسجية: يتبع الإنتاج عملية “تصنيع في بيئة معتمة + تشتيت ثنائي المراحل + ترشيح متخصص”:

يتم تنفيذ العملية بأكملها في ورشة معتمة (شدة الإضاءة ≤ 50 لوكس) لمنع المعالجة المبكرة وتكوين الجسيمات؛

يتم التشتيت على مرحلتين: خلط منخفض السرعة (300 دورة في الدقيقة لمدة 30 دقيقة) للراتنج والمبدئ الضوئي، يليه تشتيت عالي السرعة (800 دورة في الدقيقة لمدة ساعة واحدة) للصبغات (لتجنب التكتل)؛

تُستخدم أغشية ترشيح من البولي إثير سلفون المقاومة للأشعة فوق البنفسجية (بدقة 0.22 ميكرومتر) — ولا تتفاعل هذه الأغشية مع مكونات الأشعة فوق البنفسجية وتضمن حبرًا خاليًا من الشوائب، مما يحمي رأس الطباعة من التلف.

بعد إنتاج كل دفعة، يتم اختيار 10 عينات لإجراء “اختبار أداء شامل”: أولًا، يتم فحص قابلية الترشيح واستقرار اللزوجة؛ ثم يُطبَع بشكل مستمر على طابعة قياسية لمدة 24 ساعة، مع مراقبة حية لانسيابية القذف وضغط رأس الطباعة. ولا تُعتمد الدفعة للتخزين إلا عند عدم اكتشاف أي انسداد وتذبذب الضغط ≤ ±0.1 بار — مما يضمن أن كل قارورة حبر “جاهزة للاستخدام الفوري دون إلحاق الضرر برأس الطباعة”.

IV. مراقبة الجودة: “حاجز الأمان” لأنواع الحبر الثلاثة، الذي يصون القيمة الأساسية في كل مرحلة

مراقبة الجودة هي خط الدفاع الأخير لضمان “الثبات والانسيابية وحماية رأس الطباعة”. لقد أنشأنا “نظام مراقبة جودة شامل” مع معايير اختبار متخصصة لأداء كل نوع من الحبر الأساسي — ونرفض “المواصفات الأساسية” ونقدم فقط منتجات “عالية الجودة” للمستخدمين.

اختبارات الثبات:

أحبار المذيبات: 18 شهرًا من التخزين (بدون انفصال أو ترسيب أو تغير في التركيز > ±1%)؛

أحبار التسامي/الأشعة فوق البنفسجية: 12 شهرًا من التخزين (نفس معايير الثبات أعلاه)؛

اختبار دورة درجات الحرارة القصوى: 10 دورات من -10℃ إلى 50℃ (8 ساعات لكل دورة)، مع تذبذب في المعايير الرئيسية (اللزوجة، توتر السطح) بعد الاختبار ≤ ±5% (لضمان أداء ثابت عبر المناطق والفصول).

اختبارات الانسيابية:

يتم اختيار 20 قارورة عشوائيًا من كل دفعة وتشغيلها في 100 طباعة تجريبية على 3 طرز رئيسية من الطابعات (تغطي الكهروضغطية، فقاعات الحرارة، إلخ)؛

المتطلبات: لا انقطاع في الحبر، لا تناثر، لا انسداد، ومعدل نجاح الطباعة 100%؛

ثبات اللزوجة: تغير ≤ ±0.5 سنتي بواز خلال 24 ساعة (لضمان أداء متسق أثناء الطباعة المستمرة طويلة الأمد).

اختبارات حماية رأس الطباعة:

يتم تدوير الحبر عبر رأس الطباعة لمدة 72 ساعة، ثم يُفكك رأس الطباعة للفحص المجهري (المتطلبات: لا تآكل في الفوهات، لا تآكل، لا بقايا شوائب؛ لا شيخوخة أو تشوه في الحشوات)؛

اختبار معدل التآكل: التآكل الناتج عن الحبر على المكونات المعدنية لرأس الطباعة ≤ 0.001 مم/سنة (أقل بكثير من المعيار الصناعي البالغ 0.005 مم/سنة) — مما يثبت حماية رأس الطباعة ببيانات ملموسة.

اخترنا: اجعل الحبر “شريكًا مستقرًا”، وليس “عبئًا على رأس الطباعة”

بالنسبة للمستخدمين، يجب ألا يكون الحبر عالي الجودة مصدر إزعاج “يتطلب تعديلات متكررة والقلق من الانسداد” — بل يجب أن يكون شريكًا “جاهزًا للاستخدام، مستقرًا، موثوقًا، ومحافظًا على المعدات”. لقد ركّزنا دائمًا على “الثبات والانسيابية وحماية رأس الطباعة” في تطوير أحبار المذيبات وأحبار التسامي وأحبار الأشعة فوق البنفسجية. سواءً كان ذلك للطباعة الإعلانية الخارجية طويلة الأمد، أو التخصيص النسيجي عالي التكرار، أو الإنتاج الصناعي الضخم، فإن أحبارنا توفر:

خفضًا يزيد عن 80% في خطر انسداد رأس الطباعة، مما يقلل تكاليف الصيانة؛

معدل نجاح طباعة 99.9%، مما يقلل خسائر إعادة العمل؛

إطالة عمر الحبر ورأس الطباعة، مما يعزز الكفاءة التكلفة الشاملة.